2次元CAD、3次元CAD、CAD/CAM

板金部品の作り方は設備や技術によって様々です。そのため設備に応じた部品図づくりは欠かせない作業になります。当社では部品図面をつくるための2次元CADに「アンドール社 CADSUPER Lite」を採用。地元の工業高校でも採用されている純国産CADです。シンプルな機能で部品図面の作図には十分です。また治具の設計やお客様から頂いた3次元図面の解析に「アンドール社 CAD SUPERWorks」を使用しています。3次元CADの定番「SOLIDWORKS」に完全互換、使い勝手の良さがプラスされたCADです。

レーザー加工機や複合加工機のプログラム作成にはトルンプグループの「エフエーサービス社 Meta CAM」をメインに「キャドマック社 CADMAC」を一部で使用しています。

3本ロールベンダー

3本ロールベンダーを使った薄板(t1.0~t1.6程度まで)のロール加工もします。幅は最大350mm程度までです。

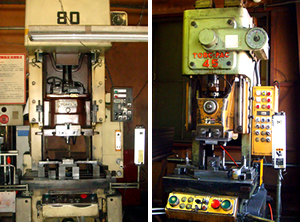

トルクパックプレス

45トンのトルクパックプレスが1台。昔は多くのプレス加工をしていましたが、現在ではほとんど使われなくなってしまいました。今では穴をパイプにあけるための専用機になっています。

テーマ毎に分けられた充実した設備のラインナップ

当社は合計3台のプレスブレーキを保有しています。製品の内容によって使い分けられるようなラインナップになっています。

写真は左が「ムラテックBH8525」真ん中が「ムラテックBH18530」右が「トルンプTruBend7036」です。

ムラテックBH8525

油圧のパワーとボールネジの精度兼ね備えたハイブリッドタイプ。最大加圧85ton テーブル幅2.5M アマダ準拠のワンタッチパンチホルダーで豊富なアマダ金型が使用できます。コストと精度を兼ね備えたマルチユースのブレーキです。

ムラテックBH18530

上記BH8525と同じシリーズで最大加圧185ton テーブル幅3.0Mのブレーキです。

トルンプTruBend7036

高精度サーボ駆動式プレスブレーキTruBend7000シリーズです。プレス力360kN(36.7ton) 曲げ幅は1.0Mほどと小型ですが、高硬度の特殊金型と独自の曲げ補正技術によって、かなりハイレベルは折り曲げ精度と再現性を実現できます。小さくて細かい折り曲げ部品に威力を発揮します。

パンチ・レーザ複合加工機パンチ・レーザ複合加工ってどういうこと?

タレットパンチプレスという機械があります…以前は当社にもありました。金型で鋼板を打ち抜き製品を作る機械です。プラズマやレーザー加工機が出現するまでは板金加工の主役であり、もちろん現在も多く使われています。レーザーと違ってガスを使用せず、電力消費も少ない上、金型で撃ち抜くんですから加工が速いんです。しかも金型を変えればルーバーやバーリング、タップなどの成形加工ができるのでまさに完璧かと思いきや、、、形状を金型に制限されたり、バリや継ぎ目が多いなどの弱点もあります。そこで外周加工や自由な切断はレーザーで、定形穴や成形加工、タップはパンチ加工でと、まさにいいとこ取りの加工機がパンチ・レーザ複合加工機なのです。大量生産、価格最優先ならタレットパンチプレス、多品種少量生産、品質・コストのバランス重視ならパンチレーザ複合加工機といった選択になるのかなと思います。

写真①_バーリングタップ加工 写真②_成形加工

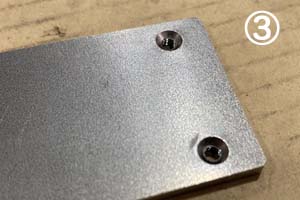

写真③_皿ザグリタップ加工 写真④_定型穴パンチ加工

積載材料の最大サイズは4尺×8尺(1219mm× 2438mm)まで。板厚は3.2mmまでの比較的薄物の加工となっています。

5段材料無人運転、連続加工

下の写真が当社に実際入っているものです。本体は安全のためカバーで囲われていてよく見えません。また手前にあるのが5段ストッカーで、1段あたり2トンの材料を自動的に供給することができます。

最新ファイバーレーザー加工機(2020年導入)

2007年から当社の主力加工機であった3.2kw炭酸ガスレーザー加工機からの入れ替え導入です。

ファイバーレーザーと言っていますが、ファイバーなのは伝送系だけで発振器は6.0kwのDiskLaserです。高出力を安定して出せることが特徴で、当社では3.0kwのパンチレーザー複合機に引き続き2台目の導入となります。信頼と実績の発振器といえるでしょう。でも機械のお値段がちょっとだけ高いんです、、、ご存知の方も多いと思いますが、トルンプさんのはちょっとお高いんです。(苦笑)

でもこのレーザー加工機にはもう一つ特徴があります。最近リクエストの多いクリーンカット(黒い酸化膜のつかないチッ素による無酸化切断)はチッ素ガスのコストが課題でした。この加工機ではチッ素ガスの消費を抑える画期的な装置がついています。しかもファイバーレーザーですから高価なヘリウムが含まれた混合ガスを使用しません。加えて電力消費もグンと低減。さらに超高速、高精度、切断面も滑らか。いかがですか?コストって総合力だと思うんです。

最大加工範囲は3000ミリ×1500ミリ、厚さは鉄鋼板で25mm位まで。ステンレスやアルミも常時加工していますが板厚や加工条件で加工可能範囲は変わりますのでお問い合わせください。

このレーザー加工機には先代の炭酸ガスレーザー加工機から使用している材料自動供給・搬出装置を取り付けました。このおかげで、無人運転で連続最大10トン分の材料を加工が可能となっています。オペレータのついている日中は試作品や小ロット品などの加工を主に、夜間は量産品の加工という具合にスケジュール管理して合理的な生産ができます。

写真①_外観カッコイイですよね

写真②_材料自動供給装置は先代加工機で使っていたものを改造しました